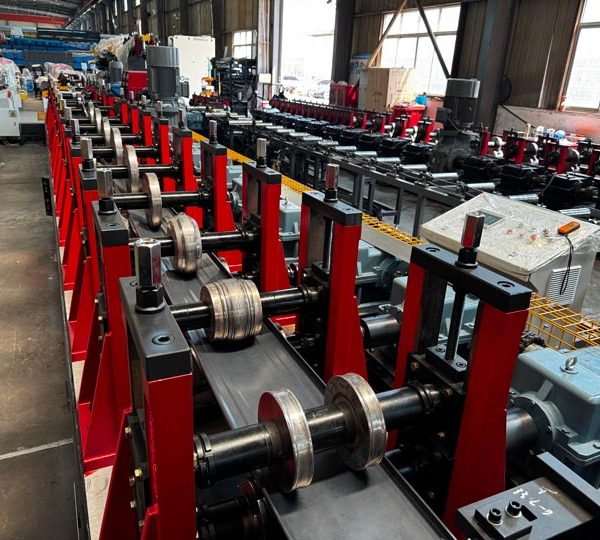

[vc_row][vc_column][vc_custom_heading text=”طراحی و ساخت انواع دستگاه های رول فرمینگ” font_container=”tag:h2|text_align:center” use_theme_fonts=”yes” el_class=”title”][vc_column_text]طراحی و ساخت دستگاه های رول فرمینگ :فناوری رول فرمینگ ( در شکل گیری رول ورق های فولادی به روش رول فرمینگ ، نوارهای تخت به تدریج توسط مجموعه های پی در پی رول های دوار تغییر شکل می یابند.) یکی از مهمترین روشها و فن آوری های شکل دادن به فلز است. این روزها نیاز به تولید انبوه ، اختصاص دادن و بهینه سازی روشهای قدیمی مثل روش های پرس برک و خمکاری دستی و متداول نقش مهمی در نیاز بازار دارد. طراحی بهینه دستگاه رول فرمینگ دارای مزایای بسیاری از جمله: نرخ تولید مداوم ، محصولات متقارن ، محصولات با کیفیت بالا تولید می کند ، نیازی به اپراتور ماهر ، وزن کمتر ، اندازه کوچک ، قابل تنظیم برای انواع محصولات با طراحی مجموعه ای جدید از غلتک ها ، هزینه کمتر و ایمن تر است.

در شکل گیری رول ورق های فولادی به روش رول فرمینگ ، نوارهای تخت به تدریج توسط مجموعه های پی در پی رول های دوار تغییر شکل می یابند.

شرکت LOTOS با به کارگیری طراحان با تجربه عملی به طراحی ایستگاه های شکلدهی(غلتک ها)میپردازند و در CATIA به طراحی دستی ، ساخت ، رول ، آزمایش نورد ، تغییر ، آزمایش نورد و سپس مقایسه با روش اصلاح شده میپردازند.

[/vc_column_text][vc_single_image image=”2871″ img_size=”800*300″ alignment=”center” onclick=”custom_link” img_link_target=”_blank” link=”https://www.aparat.com/lotosforming1″][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

طراحی رول فرمینگ

به منظور انجام موفقیت آمیز شکل دهی فلزی به صورت مرحله ای توسط روشهای شکل دهی در ایستگاه های عملی نیاز به انتخاب نقطه ای مرجع بر روی پروفیل قطعه است که بتواند طی انجام فرآیند بر روی خط مستقیمی حرکت کند. هنگامی که طراح ابزار رول فورمینگ، نقطه مرجع انتخابی بر روی شکل قطعه را در مکانی ثابت نسبت به اجزای مرجع ماشین Roll form در نظر می گیرد، این طرح تکمیل میشود. این جزء به منظور موقعیت دهی دقیق غلتکها بر روی شفت ماشین هنگام استقرار ابزار رول فورمینگ به کار می رود. به طور ایده آل، هنگامی که شفتهای بالایی و پایینی موازی باشند، تمام شفتهای موازی در یک صفحه قرار می گیرند.

تعداد مراحل شکل دهی دستگاه رول فرمینگ

در طراحی و ساخت دستگاه های رول فرمینگ تعداد مراحل مورد نیاز برای شکل دهی یک قطعه مورد نظر به چندین متغیر بستگی دارد: 1- قابلیت شکل پذیری متریال، 2-ضخامت متریال یا ورق، 3-پیچیدگی شکل قطعه، 4-تلرانسهای شکل قطعه و 5-قضاوت و تصمیم طراحان ابزار که به میزان تجربه و سطح دسترسی آنها به داده های حاصل از طراحی ابزارهای موفق قبلی و نیز استانداردهای حاضر بستگی دارد.

پارامترهای فرآیند رولفرمینگ

فرآیند رول فرمینگ مهمترین تکنیک تغییرشکل فلزات است. یکی از فرآیندهای شکلدهی فلزات به صورت عمده ، عبورفلز از دو غلتکی که در جهت مخالف می چرخند.

فلزات ، وقتی ازغلتک هاعبور می کنند ، از ضخامت اولیه به ضخامت از پیش تعریف شده کاهش می یابند. در فرآیند نورد تنها کاهش ضخامت وجود ندارد ، بلکه در خصوصیات مواد مانند سختی ، مقاومت ، ریزساختارها و سایر خصوصیات نیز تغییر چشمگیری به وجود می اید. تحقیقات زیادی در این زمینه برای بهبود کیفیت فلز شکلدهی شده انجام شده است.

پارامترهای فرآیند رول فرمینگ نقش اصلی را در کیفیت محصول نهایی ندارند. طراحی بهینه بدون افزایش هزینه در خط رولفرم می تواند محصولات دقیق و بی نقصی را ارائه دهد.

سرعت غلتک ها نقش اصلی را در تعیین کیفیت محصول نورد دارد. میزان کشش ، تنش جریان ، گرمای تغییر شکل ، نیروی رول و ضریب انتقال گرما همه با سرعت غلتش مستقیم کنترل می شوند. بنابراین ، سرعت نورد را می توان یکی از پارامترهای مهم نورد دانست.

نرخ کرنش پارامتر دیگری است که نقشی حیاتی در مورد کیفیت محصول رول فرم شده دارد. سرعت کرنش می تواند با سرعت غلتک رابطه متقابل داشته باشد. می توان گفت توزیع کرنش در نورد سرعت بالا همگن تر است.[/vc_column_text][/vc_column][/vc_row][vc_row css=”.vc_custom_1607177746497{background-color: #ffffff !important;}”][vc_column width=”1/2″][vc_single_image image=”2947″ img_size=”400*300″ alignment=”center” style=”vc_box_outline_circle”][/vc_column][vc_column width=”1/2″][vc_column_text]

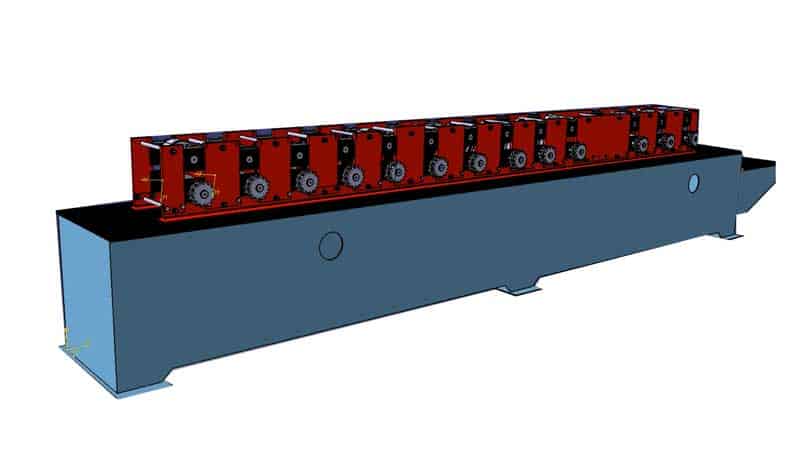

چگونه دستگاه رولفرمینگ را انتخاب کنیم؟

هنگام طراحی و ساخت دستگاه های رول فرمینگ ودر تصمیم به خرید دستگاه رول فرمینگ می دهید ، باید مراقب سیستم انتقال حرکت رول شکل باشید.

روشهای معمول انتقال تجهیزات در رول فرمینگ به شرح زیر است:

- انتقال زنجیره ای

- جعبه دنده

- اتصال گیربکس و شافت های مشترک جهانی

ما روش های انتقال برای تجهیزات رول فرمینگ را با توجه به نیازهای فنی یا درخواست مشتری ارائه می دهیم.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column width=”1/2″][vc_column_text]

انتقال حرکت در دستگاه رول فرمینگ

در واقع ، انتقال زنجیره ای در رول فرمینگ یک روش انتقال مقرون به صرفه است. در تجهیزات ماشین آلات رولفرم ، تامین کنندگان پیشنهاد می دهند برای تولید ورق های فلزی نازک (کمتر از 3 میلی متر) با سرعت عادی مانند دستگاه کرکره سینوسی ،ورق های سقفی و دیواری ، انتقال زنجیره ای اعمال کنند .اما قابلیت تنظیم شافت بسیار محدود است و سرعت آن بسیار کند است.اما روش انتقال زنجیر چرخ برای استفاده با دقت بالا یا دقت مناسب نیست.

در بسیاری از تجهیزات رولفرم ، مواد با بیش از 3 میلی متر ضخامت یا کار با سرعت بیش از 20 متر در دقیقه (تقریبا 80 فوت در دقیقه) از رول فرم با انتقال گیریکسی استفاده میکنند، مانند ماشین گاردریل یا چهرچوب درب.این نوع انتقال می تواند قدرت زیادی برای تولید رول فراهم میکند تا دستگاه بتوانند پایدار کار کنند و از دقت یا صحت محصولات نهایی اطمینان حاصل کنند.[/vc_column_text][/vc_column][vc_column width=”1/2″][vc_single_image image=”2948″ img_size=”400*300″ alignment=”center” style=”vc_box_outline_circle”][/vc_column][/vc_row]