پروفیل سازه های خورشیدی چیست؟

پروفیل سازههای خورشیدی به اجزای ساختاری اطلاق میشود که برای پشتیبانی و نصب پنلهای خورشیدی استفاده میشوند. این پروفیلها معمولاً از مواد مقاوم مانند فولاد، آلومینیوم یا مواد کامپوزیتی ساخته میشوند و طراحی آنها به گونهای است که بتوانند بارهای ناشی از پنلها، باد، برف و سایر عوامل جوی را تحمل کنند.

با توجه به افزایش نیاز به انرژیهای تجدیدپذیر و کاهش وابستگی به سوختهای فسیلی، سیستمهای خورشیدی به عنوان یکی از راهحلهای اصلی در تامین انرژی پایدار شناخته شدهاند.

در ادامه به بررسی خط تولید پروفیلهای سازه های خورشیدی میپردازیم و مراحل تولید، را تحلیل میکنیم.

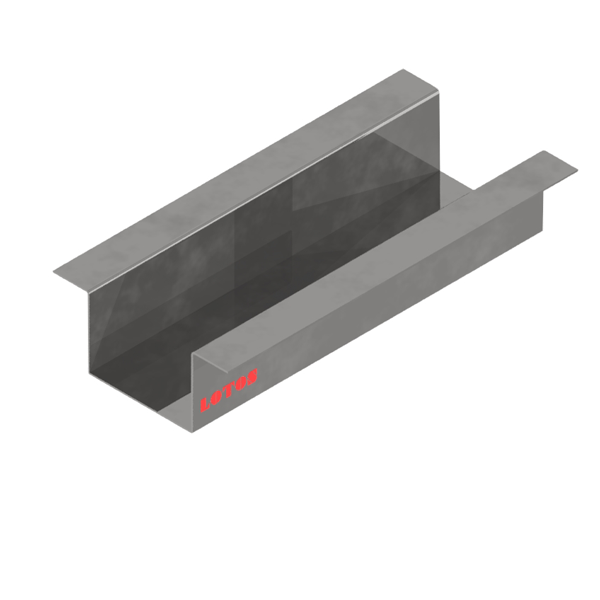

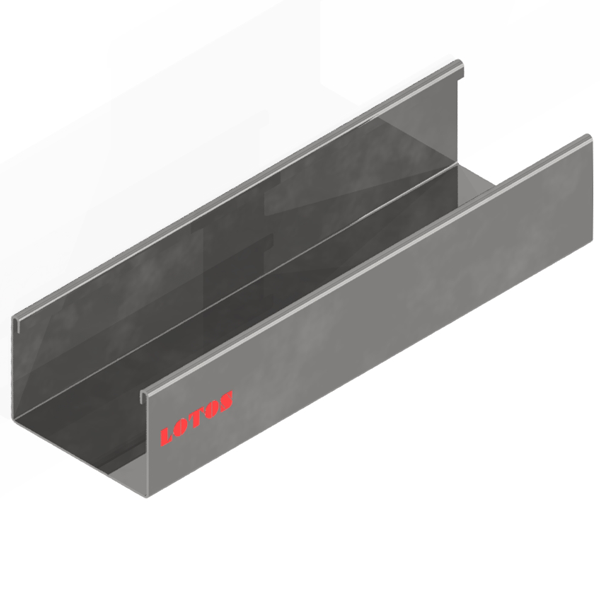

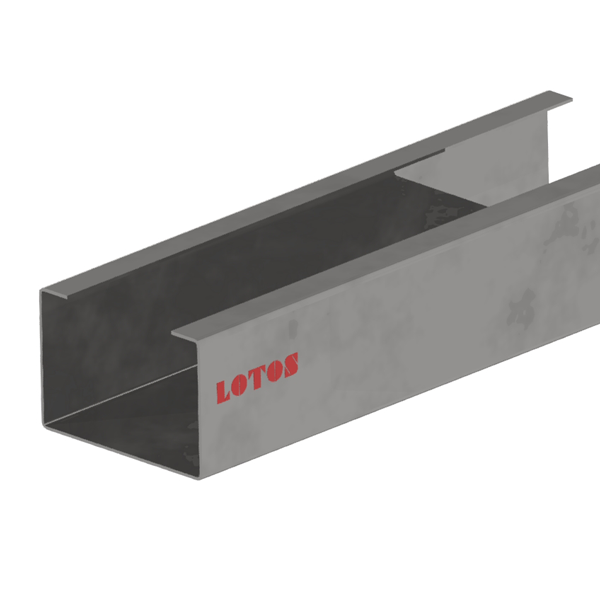

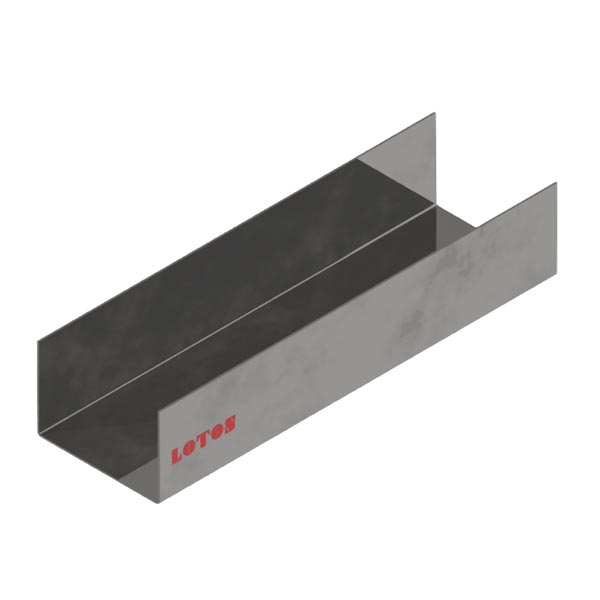

انواع پروفیلهای سازههای خورشیدی:

کاربرد پروفیل سازه های خورشیدی:

پروفیلهای سازههای خورشیدی در انواع سیستمهای خورشیدی مانند سیستمهای نصب روی سقف، زمیننما و سیستمهای ردیابی خورشیدی استفاده میشوند. این پروفیلها نقش کلیدی در ایجاد یک ساختار پایدار و کارآمد برای جذب حداکثری نور خورشید دارند.

رولفرمینگ پروفیل سازه های خورشیدی چیست؟

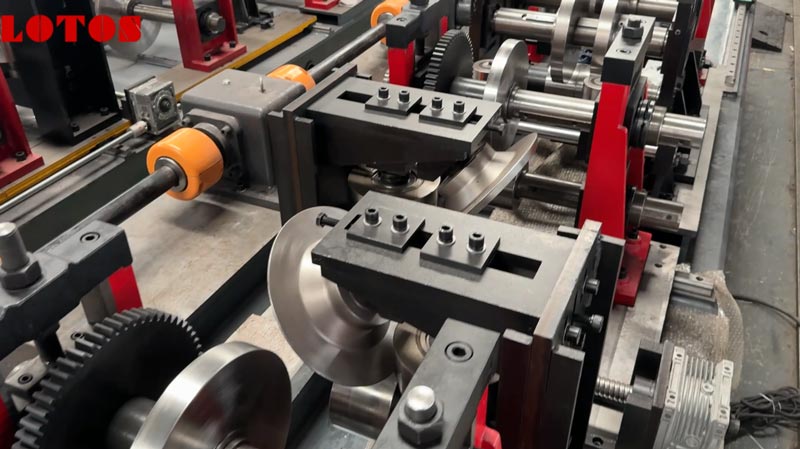

دستگاه تولید پروفیل سازه های خورشیدی در سه نوع تک سایز ، سایز متغیر دستی و سایز متغیر اتوماتیک توسط لوتوس صنعت آسیا ساخته می شود که متناسب با سایز های درخواستی مشتری و میزان سرمایه گذاری میتواند در هر یک از انواع گفته شده با مشخصات فنی و طراحی استاندارد ساخته شود.

پروفیل سازه های خورشیدی با دقت بالا از خط نورد غلطکی رول فرمینگ ساخته شده است ، و این دقت بالا باعث نصب آسان آن ها می گردد.

شرکت مهندسی لوتوس فرمینگ در صنعت تولید استراکچرهای خورشیدی برای پنل های خورشیدی دارای مدرن ترین تکنولوژی در ایران اقدام به تولید خطوط تولید پروفیل سازه های خورشیدی به صورت رولفرمینگ نموده است.

مراحل خط تولید پروفیلهای سازه خورشیدی:

خط تولید پروفیلهای سازهای خورشیدی با استفاده از مواد اولیهای مانند فولاد آغاز میشود. این مواد باید دارای استانداردهای مشخصی باشند تا از کیفیت نهایی محصول اطمینان حاصل شود.

ابتدا کویلگیر در راستای متناسب با سایر اجزای خط تولید قرارداده می شود.

رول ورق توسط جرثقیل بر روی شافت کویلگیرانتقال پیدا می کند.

مکان کویل توسط دستک ها در جای خود ثابت نگه داشته می شود.

ابتدای ورق به وسیله اپراتور درون دستگاه بعد هدایت می شود.

انواع مختلفی از سیستم پانچ وجود دارد که نوعی از آن مستقل از رول بازکن و فرمینگ عمل می کند.

تنظیمات مربوط به طول پانچ و سرعت سروو موتور بر روی تابلوی اصلی دستگاه تنظیم می شود.

حد بالا و حد پایین جک پانچ توسط سنسور مغناطیسی با قابلیت تنظیم ارتفاع است.

غلطک های صاف کن در فاصله مناسب از هم (تحت فشار نبودن ورق و لیز نخوردن ورق بین غلطک ها)تنظیم می شود.

تنظیم محل پانچ از لحاظ عرضی توسط دستک تنظیم غلطک راهنما انجام می شود.

یونیت هیدرولیک پانچ و برش مشترک است و فشار هیدرولیک توسط پیچ فشار شکن، بر روی یونیت هیدرولیک انجام می شود.

سینی ضایعات پانچ به صورت منظم توسط اپراتور تخلیه گردد.در ابتدا اپراتور ورق فولادی را به میز راهنمای ورودی هدایت می کند.

غلطک ورودی: هدایت و صاف کردن ورق

غلطک های راهنما: فیکس کردن ورق ورودی از لحاظ عرضی جهت هدایت به ایستگاه اول فرمینگ

دستک تنظیم غلطک راهنما: چپ و راست کردن غلطک های راهنما تا قرار دادن ورق در آکس سیستم فرمینگ یا پانچ

ابتدا سر ورق توسط اپراتور وارد ایستگاه اول فرمینگ شده سپس در صفحه ی اپراتوری دستی به صورت ایستگاه به ایستگاه با نظارت اپراتور متخصص مرحله به مرحله تا ایستگاه آخر ورق را عبور دهید.

ترک هد :

وظیفه این دستگاه برطرف نمودن خمش و پیچش های احتمالی در طول پروفیل می باشد.

سیستم برش :

وظیفه این دستگاه برش ورق در طول های معین می باشد.

میز محصول:

پروفیل تولید شده بعد از برش انتهایی روی میز قرار گرفته تا توسط اپراتور جمع آوری شود.

سیستم کنترل:

وظیفه این سیستم روشن و خاموش کردن خط تولید و ایجاد هماهنگی بین اجزای مختلف خط تولید و همچنین تعیین میزان طول و دقت دستگاه می باشد.

بعد از ورود برق به دستگاه از روی صفحه نمایش دستگاه را در حالت تولید اتوماتیک و یا دستی قرار دهید.