فروش خط تولید لوله پروفیل

خط تولید لوله و پروفیل یک فرآیند مهم در صنعت تولید ماشین آلات است که نقش حیاتی در تولید پروفیلهای مختلف دارد. این خط تولید، ساختاری پیچیده دارد که با استفاده از ماشینآلات پیشرفته، پروفیلهای با کیفیت بالا را تولید میکند. این فرآیند، با استفاده از تکنولوژیهای مدرن و طراحیهای خاص، بهبود قابلتوجهی در تولید پروفیلها به ارمغان میآورد.

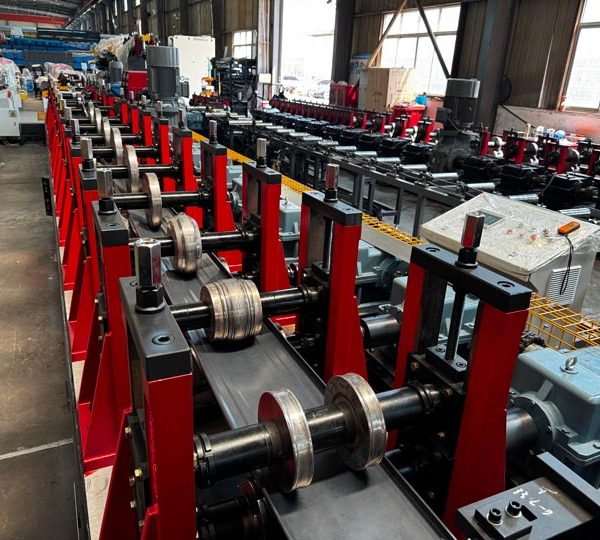

دستگاه های تولید لوله وپروفیل

دستگاه های تولید لوله وپروفیل برای تولید لوله ها وپروفیل ها با اشکال و اندازه های مختلف استفاده می شوند. این دستگاه ها را می توان به سه نوع اصلی تقسیم کرد: جوشکاری مقاومت الکتریکی (ERW)، جوشکاری با گاز بی اثر تنگستن (TIG) و جوشکاری پلاسما-TIG. در حالی که فرآیندهای خاص ممکن است متفاوت باشد، مراحل کلی در تولید لوله وپروفیل به شرح زیر است:

رول باز کن : این فرآیند با باز کردن اسکالپ سیم پیچ شده آغاز می شود. که به عنوان ماده اولیه برای تولید لوله عمل می کند.

جوش لب به لب: انتهای کویل از طریق جوش لب به لب به هم متصل می شود. و تولید مداوم بدون وقفه را تضمین می کند.

آکومولاتور: برای کاهش زمان آمادهسازی مواد، نوار ورق قبل از ورود به مرحله شکلدهی در یک آکومولاتور چیده میشود.

شکل دهی: نوار ورق ازدستگاه رول فرمینگ عبور می کند که آن را به شکل لوله یا پروفیل مورد نظر در می آورد.

جوشکاری: با استفاده از روشهای جوشکاری مقاومت الکتریکی، TIG یا پلاسما-TIG جوش داده میشود. تا یک پیوند یکپارچه و قوی ایجاد شود.

خنک کننده: سیستم های خنک کننده هوا و آب برای خنک کردن یکنواخت پس از فرآیند عملیات حرارتی با فرکانس بالا استفاده می شوند.

سایزینگ: لوله یا پروفیل برای اطمینان از ابعاد دقیق قطر بیرونی از یک سری رول های سایزینگ عبور میکند.

برش: لوله یا پروفیل به ابعاد سفارش داده شده بریده می شود.

صاف کردن: لوله یا لوله از یک شکاف اصلاحی عبور می کند تا از صاف بودن اطمینان حاصل شود و هرگونه تغییر شکل را از بین ببرد.

بسته بندی: مرحله نهایی شامل بسته بندی لوله ها یاپروفیل های تمام شده بر اساس نیاز مشتری است.

پیشرفت های تکنولوژیکی در تولید لوله و پروفیل:

صنعت لوله یا پروفیل در طول سال ها شاهد پیشرفت های فن آوری قابل توجهی بوده است که منجر به بهبود کارایی، کیفیت و بهره وری شده است. برخی از پیشرفت های قابل توجه عبارتند از:

جوشکاری با فرکانس بالا: تکنیک های جوشکاری با فرکانس بالا، مانند جوشکاری با مقاومت الکتریکی، جوش قوی و دقیق را تضمین می کند و نیاز به پردازش پس از جوشکاری را کاهش می دهد.

سیستم های اتوماسیون و کنترل: سیستم های اتوماسیون و کنترل پیشرفته امکان ادغام یکپارچه اجزای مختلف ماشین، بهینه سازی راندمان تولید و کاهش خطای انسانی را فراهم می کند.

رولفرمینگ دقیق: ابزارهای رولفرمینگ مدرن با دقت بالایی طراحی شدهاند که امکان تولید لولهها و لولههایی با پروفیلهای پیچیده و تلرانسهای پایین را فراهم میکنند.

سوالات متداول | FAQ

آیا برای کار با خطوط آموزش در نظر گرفته شده است؟

شرکت لوتوس صنعت بر روی تمامی محصولات و خط های تولید خود نصب و راه اندازی هم ارائه میدهد و به همراه نصب ، هر گونه آموزش های لازم برای راه اندازی و کار با دستگاه ها را برای مشتریان عزیز به عمل می آورد.

نحو گارانتي و خدمات پس فروش چگونه است؟

از آنجایی که شرکت ما بر روی تمام محصولات خود تضمین کیفیت دارد ، به علاوه نصب و راه اندازی و آموزشی که ارائه میدهد، یک سال گارانتی و خدمات پس از فروش مادام العمر را نیز بر رو دستگاه خریداری شده گذاشته تا اطمینان کامل از کارکرد طولانی مدت بدونه هیچ عیب و ایراد و خرابی به تولید کننده حاصل کند.

نحو استعلام قيمت از شركت ما چگونه است؟

فقط کافی است با کارشناسان فروش ما تماس حاصل کرده یا در یکی از شبکات اجتماعی و یا لایو چت وبسایت به ما پیام دهید و شماره خود را ارسال کنید تا با شما تماس گرفته و مشاوره کامل و رایگان راجب خطوط و همچنین قیمت محصول را خدمتتان عرض کنیم.

برای دریافت مشاوره رایگان و اطلاع از قیمت ها ثبت سفارش یا بازدید از کارخانه ما با کارشناسین فروش ما تماس حاصل کرده تا اطلاعات کامل در اختیار شما قرار بگیرد.

شماره کارشناس فروش : 09133318214 09133316692

ارتباط با ما

شما همچنین می توانید ما را در شبکات مجازی همچون اینستاگرام و فیسبوک و تلگرام دنبال کرده و یا با شماره ها کارشناسان فروش تماس حاصل کرده و برای بازدید حضوری از شرکت و برگذاری جلسه تشریف فرما شوید.

آدرس ما :

اصفهان ، جاده نجف آباد – فولاد شهر – شهرک صنعتی نجف آباد 2 ، خیابان شهریار جنوبی ، فرعی 21 ، شرکت لوتوس صنعت آسیا