لوله API چیست؟

لولههای API، مخفف عبارت (American Petroleum Institute)، محصولی از فناوری پیشرفته و استانداردسازی جهانی هستند که تحت نظارت و مقررات انجمن نفت آمریکا (API) طراحی و ساخته میشوند. این لولهها، در سیستمهای پیچیده صنعتی بهعنوان «ستون فقرات پنهان» عمل میکنند و نقش حیاتی در انتقال سیالات، گازها و حتی بهعنوان اجزای ساختاری در ماشینآلات مدرن دارند.دستگاههای رول فرمینگ API برای تولید لولههای استاندارد API 5L که در خطوط انتقال نفت و گاز استفاده میشوند، طراحی شدهاند، صنعت نفت و گاز به عنوان یکی از حیاتیترین صنایع جهان، نیازمند سیستمهای انتقال مطمئن و با دوام است. لولههای API به دلیل خواص مکانیکی و شیمیایی ویژهای که دارند، نقش اساسی در این سیستمها ایفا میکنند.

لولههای API، مخفف عبارت (American Petroleum Institute)، محصولی از فناوری پیشرفته و استانداردسازی جهانی هستند که تحت نظارت و مقررات انجمن نفت آمریکا (API) طراحی و ساخته میشوند. این لولهها، در سیستمهای پیچیده صنعتی بهعنوان «ستون فقرات پنهان» عمل میکنند و نقش حیاتی در انتقال سیالات، گازها و حتی بهعنوان اجزای ساختاری در ماشینآلات مدرن دارند.دستگاههای رول فرمینگ API برای تولید لولههای استاندارد API 5L که در خطوط انتقال نفت و گاز استفاده میشوند، طراحی شدهاند، صنعت نفت و گاز به عنوان یکی از حیاتیترین صنایع جهان، نیازمند سیستمهای انتقال مطمئن و با دوام است. لولههای API به دلیل خواص مکانیکی و شیمیایی ویژهای که دارند، نقش اساسی در این سیستمها ایفا میکنند.

استاندارد API 5L که مشخصات فنی لولههای خطی را تعیین میکند، از مهمترین مرجعهای تعیین مشخصات فنی لولههای خط لوله در صنعت نفت و گاز به شمار میرود.. رعایت این استاندارد، علاوه بر تضمین کیفیت و ایمنی، زمینهای برای پذیرش محصول در بازارهای جهانی فراهم میکند. ماشینآلات تولیدی باید از لحاظ فرآیند، دما، فشار و کنترل کیفیت مطابق با الزامات API عمل کنند تا لولههای تولیدی دارای دوام و مقاومت بالا باشند.در ماشینآلات مدرن، لولههای API نه تنها به عنوان کانالهای انتقال مایعات و گازها بلکه به عنوان اجزای ساختاری مهم عمل میکنند. به عنوان مثال، در سیستمهای پمپاژ پیشرفته، این لولهها جریان سیالات را تحت فشار کنترل میکنند و از نشت یا خرابی جلوگیری میکنند.

استاندارد API 5L که مشخصات فنی لولههای خطی را تعیین میکند، از مهمترین مرجعهای تعیین مشخصات فنی لولههای خط لوله در صنعت نفت و گاز به شمار میرود.. رعایت این استاندارد، علاوه بر تضمین کیفیت و ایمنی، زمینهای برای پذیرش محصول در بازارهای جهانی فراهم میکند. ماشینآلات تولیدی باید از لحاظ فرآیند، دما، فشار و کنترل کیفیت مطابق با الزامات API عمل کنند تا لولههای تولیدی دارای دوام و مقاومت بالا باشند.در ماشینآلات مدرن، لولههای API نه تنها به عنوان کانالهای انتقال مایعات و گازها بلکه به عنوان اجزای ساختاری مهم عمل میکنند. به عنوان مثال، در سیستمهای پمپاژ پیشرفته، این لولهها جریان سیالات را تحت فشار کنترل میکنند و از نشت یا خرابی جلوگیری میکنند.

لولههای API به دو دسته کلی تقسیم میشوند:

لوله های درز دار:

جوشکاری قوسی زیر پودری مارپیچی (SSAW):

در این روش، ورق فولادی به صورت مارپیچی پیچیده شده و درز آن جوش داده میشود. لولههای SSAW میتوانند در قطرهای بزرگ تولید شوند و برای کاربردهای خاص در خطوط انتقال مورد استفاده قرار میگیرند

جوشکاری قوسی زیر پودری طولی (LSAW):

در این فرآیند، ورق فولادی به صورت طولی جوش داده میشود. لولههای LSAW برای قطرهای بالای ۲۴ اینچ مناسب بوده و در خطوط انتقال با فشار بالا کاربرد دارند.

جوشکاری مقاومتی الکتریکی (ERW):

در این روش، ورق فولادی به شکل استوانهای خم شده و لبههای آن با استفاده از جریان الکتریکی به یکدیگر جوش داده میشوند. لولههای ERW معمولاً تا قطر ۲۴ اینچ تولید میشوند و برای خطوط انتقال نفت و گاز با فشار متوسط مناسب هستند.

لولههای بدون درز (مانیسمان):

این لولهها بدون هیچگونه درز جوشی تولید میشوند و برای شرایط با فشار و دمای بالا مناسبتر هستند.

جزئیات فنی دستگاه های رول فرمینگ لوله های API

این دستگاهها معمولاً بهصورت پیوسته کار میکنند و شامل چندین بخش اصلی با ویژگیهای فنی خاص هستند.

- Uncoiler (باز کننده ی کویل ورق):

دستگاهی است که برای باز رولهای فولادی در فرآیند تولید لولههای API استفاده میشود. این دستگاه معمولاً در خط تولید لولههای درزدار یا لولههای جوشخورده بهویژه در فرآیندهای ERW (Electric Resistance Welding) و LSAW (Longitudinal Submerged Arc Welding) به کار میرود.

مراحل فرآیند استفاده از Uncoiler در تولید لولههای API:

- قرار دادن رول فولادی: رول فولادی ضخیم به دستگاه Uncoiler منتقل میشود.

- باز کردن رول: دستگاه به آرامی رول فولادی را باز میکند تا از پیچیدگی و تاب خوردن آن جلوگیری کند.

- صافسازی ورق: پس از باز شدن، ورق فولادی صاف میشود و به شکل مناسب برای مراحل بعدی در میآید.

- هدایت ورق به دستگاههای بعدی: ورق فولادی پس از صاف شدن وارد مرحلههای بعدی مانند خمکاری، جوشکاری و برش میشود تا لولههای درزدار یا دیگر محصولات تولید شوند.

در نهایت هدف اصلی این فرایند نقش کلیدی و بسیار مهمی در تضمین کیفیت و دقت تولید لولههای API دارد.

✔ ظرفیت: 10 تا 35 تن

✔ قطر داخلی کویل: 508 تا 760 میلیمتر

✔ قطر خارجی کویل: 1000 تا 2200 میلیمتر

✔ عرض ورق: 600 تا 2500 میلیمتر

✔ موتور هیدرولیک برای باز و بسته کردن رول

✔ سیستم ترمز برای کنترل کشش ورق

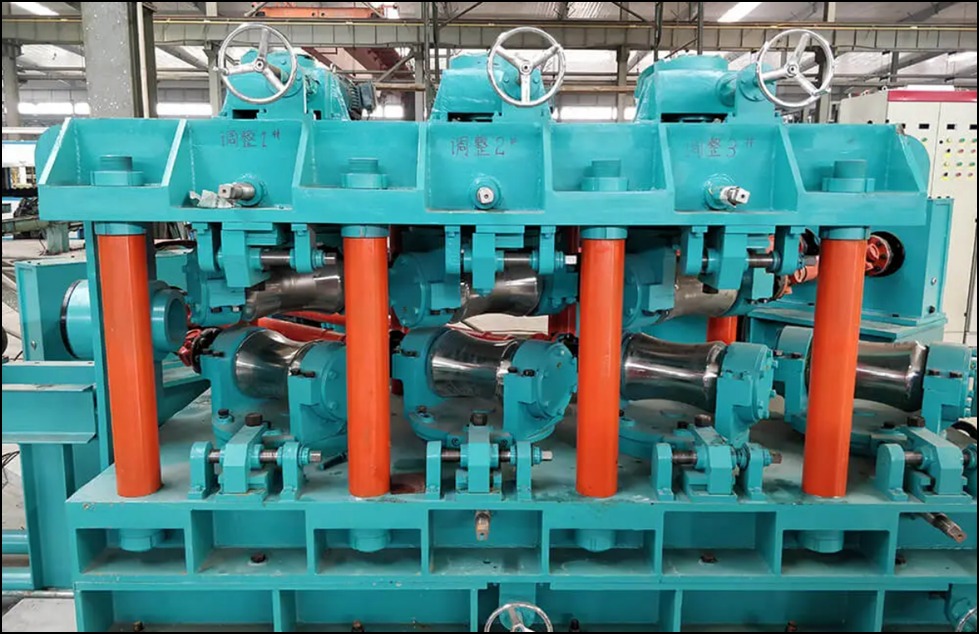

2. Leveling & Flattening (صافکننده ورق):

2. Leveling & Flattening (صافکننده ورق):

فرآیندهایی هستند که برای حذف هرگونه تاب و انحنا در ورقهای فولادی استفاده میشوند تا سطح صاف و یکنواختی برای مراحل بعدی تولید لولههای API آماده شود. این فرآیندها معمولاً پس از مرحله Uncoiling (بازکردن رولهای فولادی) و قبل از مراحل خمکاری یا جوشکاری انجام میشوند.ورق هایی فولادی که در تهیه لوله های API مورد استفاده قرار می گیرد معمولا به صورت رول یا کویل تحویل داده می شوند. این ورق ها ممکن است در اثر فشار یا پیچش در حال ذخیره سازی و حتی احتمالات بارگیری دچار تاب یا انحنا شده باشند، و از انجایی که این انحناها امکان به وجود اوردن مشکلاتی در مراحل تولید مانند جوشکاری می شوند پس Leveling & Flattening به عنوان یک مرحله مهم در قرایند تولید لوله ها اجرا می شود

فرآیند Leveling & Flattening:

این فرآیند معمولاً با استفاده از دستگاههای Leveling یا Flattening Mill انجام میشود. این دستگاهها ورقهای فولادی را تحت فشار قرار میدهند تا انحناها و تابهای موجود در آنها از بین بروند.

- ورود ورق فولادی: ورقهای فولادی از دستگاه Uncoiler به دستگاه Leveling یا Flattening انتقال داده می شود.

- اعمال فشار و صافسازی: دستگاههای Leveling شامل تعدادی رول هستند که بهطور متوالی بر روی ورق فولادی فشار وارد میکنند. این فشار بهطور یکنواخت در طول ورق توزیع میشود و باعث صافشدن آن میشود. رولها میتوانند در موقعیتهای مختلف تنظیم شوند تا فشار مناسب برای صافکردن ورق اعمال شود.

- کنترل کیفیت: دستگاههای مدرن Leveling به سیستمهای کنترلی مجهز هستند که میتوانند فشار و سرعت دستگاه را بهطور خودکار تنظیم کنند. این امر باعث میشود که ورقها بهطور دقیق و یکنواخت صاف شوند.

- خروج ورق صافشده: بعد از انجام فرآیند Leveling یا Flattening، ورقهای فولادی بهطور صاف و بدون تاب برای ورود به مراحل بعدی تولید لولهها آماده میشوند.

در نهایت Leveling & Flattening یکی از فرایندهای مهم و ضروری در تولید لولههای API هستند و باید تمام تاب یا انحنای ورق های فولادی از بین برود و یک سطح هموار و یکنواخت برای مرحله جوشکاری فراهم شود زیرا وجود هرگونه ناهمواری، تاب خوردگی باعث کاهش استحکام لوله ها می شود و در نتیجه موجب ایجاد نامطلوبی در کیفیت نهایی محصول می شود.

3. Leveling & Flattening (صافکننده ورق):

3. Leveling & Flattening (صافکننده ورق):

فرآیندهایی هستند که برای حذف هرگونه تاب و انحنا در ورقهای فولادی استفاده میشوند تا سطح صاف و یکنواختی برای مراحل بعدی تولید لولههای API آماده شود. این فرآیندها معمولاً پس از مرحله Uncoiling (بازکردن رولهای فولادی) و قبل از مراحل خمکاری یا جوشکاری انجام میشوند.ورق هایی فولادی که در تهیه لوله های API مورد استفاده قرار می گیرد معمولا به صورت رول یا کویل تحویل داده می شوند. این ورق ها ممکن است در اثر فشار یا پیچش در حال ذخیره سازی و حتی احتمالات بارگیری دچار تاب یا انحنا شده باشند، و از انجایی که این انحناها امکان به وجود اوردن مشکلاتی در مراحل تولید مانند جوشکاری می شوند پس Leveling & Flattening به عنوان یک مرحله مهم در قرایند تولید لوله ها اجرا می شود

فرآیند Leveling & Flattening:

این فرآیند معمولاً با استفاده از دستگاههای Leveling یا Flattening Mill انجام میشود. این دستگاهها ورقهای فولادی را تحت فشار قرار میدهند تا انحناها و تابهای موجود در آنها از بین بروند.

- ورود ورق فولادی: ورقهای فولادی از دستگاه Uncoiler به دستگاه Leveling یا Flattening انتقال داده می شود.

- . اعمال فشار و صافسازی: دستگاههای Leveling شامل تعدادی رول هستند که بهطور متوالی بر روی ورق فولادی فشار وارد میکنند. این فشار بهطور یکنواخت در طول ورق توزیع میشود و باعث صافشدن آن میشود. رولها میتوانند در موقعیتهای مختلف تنظیم شوند تا فشار مناسب برای صافکردن ورق اعمال شود.

- کنترل کیفیت: دستگاههای مدرن Leveling به سیستمهای کنترلی مجهز هستند که میتوانند فشار و سرعت دستگاه را بهطور خودکار تنظیم کنند. این امر باعث میشود که ورقها بهطور دقیق و یکنواخت صاف شوند.

- خروج ورق صافشده: بعد از انجام فرآیند Leveling یا Flattening، ورقهای فولادی بهطور صاف و بدون تاب برای ورود به مراحل بعدی تولید لولهها آماده میشوند.

در نهایت Leveling & Flattening یکی از فرایندهای مهم و ضروری در تولید لولههای API هستند و باید تمام تاب یا انحنای ورق های فولادی از بین برود و یک سطح هموار و یکنواخت برای مرحله جوشکاری فراهم شود زیرا وجود هرگونه ناهمواری، تاب خوردگی باعث کاهش استحکام لوله ها می شود و در نتیجه موجب ایجاد نامطلوبی در کیفیت نهایی محصول می شود.

✔ تعداد غلطکهای صافکننده: 5 تا 9 غلطک بسته به ضخامت ورق

✔ سیستم هیدرولیک برای تنظیم فشار غلطکها

✔ حداکثر ضخامت ورق: 4 تا 20 میلیمتر

✔ سرعت تنظیمشونده: 5 تا 20 متر در دقیقه

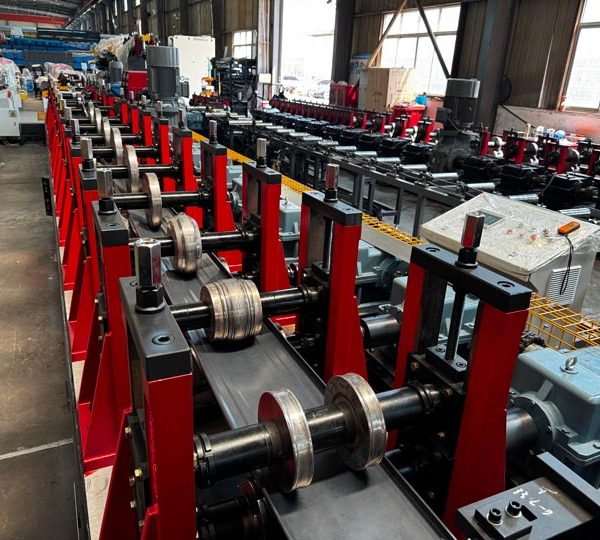

4. Roll Forming Mill (دستگاه فرمینگ غلتکی):

4. Roll Forming Mill (دستگاه فرمینگ غلتکی):

یکی از فرایندهای شکل دهی به ورق های فولادی درز دار با استفاده از غلتک ها، وزق های فولادی را به شکل لوله های طولی یا درز جوش می سازد، اصول کار دستگاه Roll Forming Mill یا شکل دهی رول به این صورت است که ورق های فولادی از یک سمت وارد دستگاه می شوند و از سمت دیگر به صورت لوله ای یا درز جوش تولید می شوند.

در نهایت Forming Mill یا شکل دهی رول با استفاده از غلتک های متعدد، ورق های فولادی را به لوله های مقاوم تبدیل می کند و از ویزگی های منحصر به فرد این دستگاه می توانیم به دقت بالا، انعططاف پذیری در تولید و همچنین سرعت بالا اشاره کنیم که این دستگاه را به یکی از مهمترین ارکان در تولید لوله های API تبدیل کرده است.

✔ تعداد ایستگاههای فرمینگ: 12 تا 30 ست غلتک بسته به نوع لوله

✔ موتور گیربکسی قدرتمند: 200 تا 1000 کیلووات

✔ حداکثر ضخامت ورق: 4 تا 25 میلیمتر

✔ حداکثر قطر لوله: 21 تا 660 میلیمتر

✔ سرعت تولید: 10 تا 60 متر در دقیقه

✔ جنس غلتکها: فولاد آلیاژی Cr12MoV یا SKD11 با سختی HRC 58-62

5. High-Frequency Welding (جوشکاری فرکانس بالا – HF/ERW):

یا جوشکاری مقاومتی الکتریکی (Electric Resistance Welding – ERW) یکی از روشهای مهم در تولید لولههای فولادی درزدار است که در استانداردهای API، بهویژه API 5L برای خطوط انتقال نفت و گاز، استفاده میشود.

کاربردهای لولههای ERW با استاندارد API

کاربردهای لولههای ERW با استاندارد API

- خطوط انتقال نفت و گاز (API 5L – PSL1 & PSL2)

- لولههای مورد استفاده در صنایع پتروشیمی و پالایشگاهی

- سیستمهای پایپینگ صنعتی و ساختمانی

- کاربردهای مکانیکی و سازهای<%