مقدمه

یکی از چالشهای دیرینه در صنایع فولادی، محافظت از سطح فلز در برابر خوردگی و زنگزدگی است. فولادهای پوششدار مانند گالوانیزه راهحل کلاسیکیاند، اما فناوری مدرن، گزینههای جدیدتری را ارائه داده است. یکی از این گزینهها، فولاد ZAM (پوشش Zn-Al-Mg) است که مزیت «خودترمیمی» و مقاومت بالا در محیطهای خورنده را فراهم میکند. در این مقاله، به بررسی کامل ویژگیها، ساختار شیمیایی، کاربردها و مزایا و محدودیتهای فولاد ZAM میپردازیم.

فولاد ZAM چیست؟

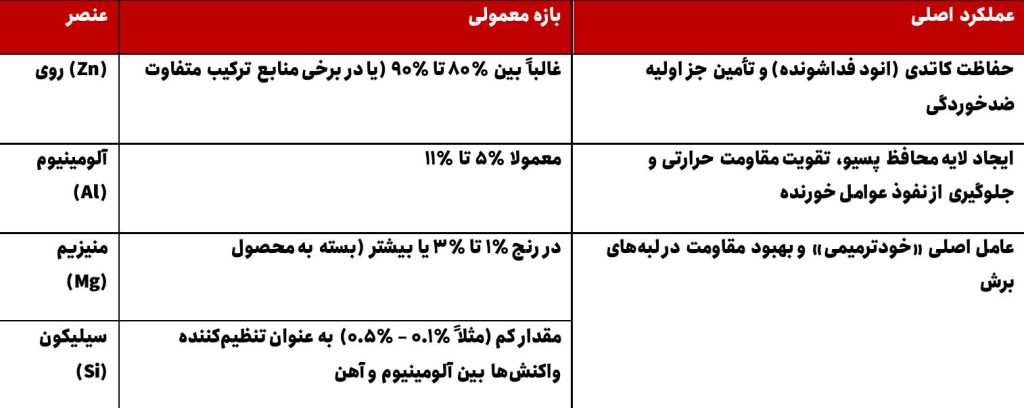

اصطلاح ZAM مخفف ترکیب عناصر پوشش است: Zn (روی)، Al (آلومینیوم)، Mg (منیزیم).

به صورت عمومی، فولاد ZAM به «فولاد با پوشش روی-آلومینیوم-منیزیم» نیز شناخته میشود.

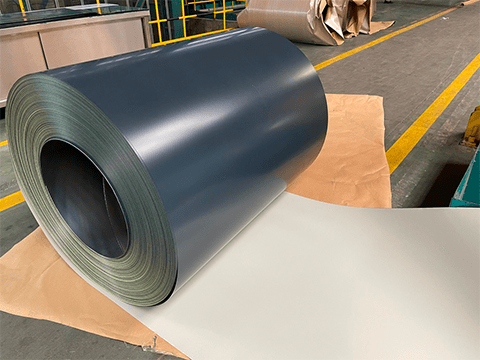

این پوشش از طریق فرایند غوطهوری گرم (hot-dip coating) روی سطح فولاد اعمال میشود و لایهای ترکیبی با خواص ویژه ایجاد میکند.

مشخصات فنی و ساختار پوشش

تحقیقات میکروساختاری نشان دادهاند که پوشش Zn–6Al–3Mg ساختار ویژهای دارد که آن را از پوششهای کمآلومینیوم یا کممنیزیم تمایز میدهد.

مقاومت به خوردگی بالا

- ZAM قادر است مقاومت خوردگی را ۱۰ تا ۲۰ برابر نسبت به فولاد گالوانیزه (پوشش تنها Zn) افزایش دهد.

- در آزمایش اسپری نمک (salt spray test)، فولاد ZAM معمولاً مدت بسیار طولانیتری بدون زنگزدگی قرمز باقی میماند نسبت به پوششهای سنتی گالوانیزه.

- در بخش برشها یا لبههای بریدهشده، منیزیم موجود در پوشش بهصورت موضعی مهاجرت کرده و لایه نازک اکسیدی یا هیدروکسیدی تشکیل میدهد تا جزء آسیبپذیر را پوشش دهد — این همان خاصیت «خودترمیمی» است.

- ترکیب آلومینیوم و منیزیم باعث میشود جریان الکتروشیمیایی کاهش یابد و خوردگی گالوانیکی کاهش یابد.

مکانیسم عملکرد و مزایای اصلی

عمر مفید بیشتر

- به دلیل مقاومت بالاتر به خوردگی، عمر مفید این فولادها بسیار بیشتر است، بهخصوص در محیطهای شدید مانند مناطق ساحلی، صنعتی یا شیمیایی.

- در برخی مقایسهها، گفته میشود ZAM ممکن است «میانبری» بین فولاد گالوانیزه و فولاد ضدزنگ باشد: یعنی با قیمتی پایینتر، بخشی از مزایای فولاد ضدزنگ را ارائه میدهد.

قابلیت پردازش و ماشینکاری

- فولاد ZAM را میتوان خم کرد، کشید، پانچ کرد و به روشهای معمول شکلپذیری فلزات پوششدار پرداخته شود بدون آنکه پوشش در سطح ترک بخورد.

- در برخی منابع ذکر شده که ضریب اصطکاک پوشش ZAM نسبت به گالوانیزه کمتر است، که فرایند شکلدهی را بهبود میبخشد.

- عملکرد جوشکاری نیز با حضور منیزیم بهتر است؛ به طوری که تنش ناشی از پاشش فلز ذوب کاهش مییابد.

کاهش هزینهها

اگرچه قیمت پوشش ZAM بیشتر از پوشش گالوانیزه معمول است، اما چون عملکرد آن بسیار بهتر است، هزینههای نگهداری و تعمیر کاهش مییابد.

در برخی منابع گفته شده است که قیمت فولاد ZAM در مقایسه با فولاد ضدزنگ تقریباً ۴۰٪ کمتر است.

- همچنین به دلیل مقاومت بالا، میتوان ضخامت پوشش را کمتر در نظر گرفت و به این ترتیب مصرف فلز پوششی کاهش یابد که از نظر زیستمحیطی هم مطلوب است.

خاصیت خودترمیمی

- وقتی پوشش خراشیده یا بریده شود، منیزیم موجود به سطح آزاد مهاجرت کرده و با اکسیژن یا رطوبت ترکیب میشود تا لایه نازکی از اکسید منیزیم یا هیدروکسید منیزیم تشکیل دهد که نقطه آسیبپذیر را میپوشاند.

- این لایه محافظ باعث میشود که لبههای برششده دیرتر دچار زنگزدگی شوند و پوشش آسیبدیده ترمیم یابد.

مقایسه با پوششهای متداول: GI و GL

برای درک بهتر مزایای ZAM، مقایسه آن با دو پوشش متداول یعنی GI (گالوانیزهی خالص روی) و GL (گالوالوم یا پوشش آلومینیوم-روی) مفید است:

کاربردها و موارد استفاده

فولاد ZAM به دلیل ویژگیهای ممتازش، در طیف گستردهای از صنایع و کاربردها به کار میرود:

مصالح ساختمانی

نماهای فلزی

سقفها و پوششهای سقف

سقفهای کاذب

سینی کابل و سیستمهای مدیریت کابل

پانلهای دیواری، صفحات پانچشده

کشاورزی و دامپروری

سازه گلخانهای

قطعات سازه فلزی

تجهیزات خوراکدهی

مرغداری، دامداری، انبارها، سیلوها

صنعت حملونقل و نیرو

سیستمهای تهویۀ صنعتی

برجهای خنککننده

براکتهای خورشیدی

تابلوهای راهنمایی و علائم جادهای

نماهای حفاظتی

پانلهای بدنه پستهای برق و تابلوهای توزیع

محیطهای ساحلی و صنعتی

صنایع دیگر

سازههایی که تحت تأثیر نمک یا رطوبت بالا هستند

قطعاتی که نیاز به برش و شکلدهی دارند

کاربردهایی که هزینه گزاف فولاد ضدزنگ قابل قبول نیست

سخن پایانی : محدودیتها، نکات عملی و توصیهها

هرچند فولاد ZAM مزایای چشمگیری دارد، اما برخی نکات و محدودیتهای عملی نیز باید در نظر گرفته شوند:

هزینه اولیه بیشتر: پوشش ZAM اغلب هزینه بیشتری نسبت به پوشش گالوانیزه دارد.

شرایط محیطی بسیار شور یا اسیدی: در محیطهایی با نمک بسیار زیاد یا شرایط شیمیایی شدید، پوشش ZAM ممکن است نیازمند محافظتهای تکمیلی باشد.

گارانتی پروژه: در پروژههای نزدیک ساحل، برخی گارانتیها پوشش ZAM را محدود میکنند (مثلاً ممکن است پوشش نزدیک دریا را شامل نشوند)

کنترل کیفیت پوشش: ضخامت پوشش، یکنواختی و عدم نقص در پوشش باید دقیق کنترل شود تا مزایای واقعی احساس شود.

هماهنگی با فرآیندهای بعدی: در فرایندهایی مثل رنگآمیزی، پرس، جوشکاری یا سایر فرایندهای تکمیلی، باید مطمئن شوید پوشش و فلز زیرین به خوبی با یکدیگر سازگارند.

انتخاب نسبت عناصر پوشش: ترکیب دقیق Zn, Al و Mg و کنترل آن تأثیر مهمی بر عملکرد دارد — برای مثال، پوشش Zn–6Al–3Mg یکی از ترکیبهای رایج و مؤثر است.

بدون دیدگاه