مراحل ساخت غلتک برای خطوط تولید لوله و پروفیل

۱. طراحی و تحلیل (Design & Simulation)

• در اولین گام، بر اساس نقشه و مشخصات لوله یا پروفیل موردنظر، شکل، ابعاد و شیارهای غلتک طراحی میشود.

• از نرمافزارهای CAD مانند SolidWorks یا AutoCAD همراه با تحلیل المان محدود (FEA) برای بررسی تنشها، میزان تغییر شکل، انحراف رول و پایداری در حین کار استفاده میگردد.

• در طراحی باید عواملی نظیر انبساط حرارتی، توزیع نیرو، طول عمر کاری، امکان تعمیر یا بازسازی در آینده و همچنین شرایط عملیاتی خط تولید لحاظ شود.

۲. انتخاب و آمادهسازی ماده خام (Material Selection & Preform)

• مواد اولیه معمولاً از فولاد ابزار یا فولادهای آلیاژی مقاوم به سایش انتخاب میشوند؛ مانند فولادهای کروم-مولیبدن (نظیر Cr12MoV ).

• تحقیقات جدید نشان داده است که استفاده از فولاد پرکروم در غلتکهای جوشکاری میتواند دوام کاری را تا ۲۰–۳۰درصد افزایش دهد.

• برای غلتکهای بزرگ، معمولاً از قطعات خام فورجشده استفاده میشود تا ساختار متالورژیکی یکنواختتر گردد و مقاومت مکانیکی افزایش یابد. در برخی موارد نیز ریختهگری انجام میشود، اما نیازمند کنترل دقیق تخلخل و عیوب داخلی است.

۳. ماشینکاری اولیه (Rough Machining)

• در این مرحله، قطعه خام تحت عملیات تراشکاری و فرزکاری قرار میگیرد تا شکل اولیه غلتک ایجاد شود.

• قطر خارجی، ابعاد داخلی (در صورت توخالی بودن غلتک) و شیارهای مقدماتی در این مرحله ایجاد میگردند.

۴. رفع تنشهای داخلی (Stress Relieving)

• به منظور کاهش تنشهای پسماند ناشی از ماشینکاری و جلوگیری از ترک در مراحل بعدی، عملیات حرارتی تنشزدایی انجام میشود.

۵. عملیات حرارتی (Heat Treatment)

• غلتکها تحت عملیات سختکاری (Quenching) و بازپخت (Tempering) قرار میگیرند تا همزمان سختی سطحی بالا و مقاومت در برابر شکست حاصل شود.

• کنترل دقیق دما و سرعت سرد شدن، بهویژه در غلتکهای بزرگ، اهمیت حیاتی دارد.

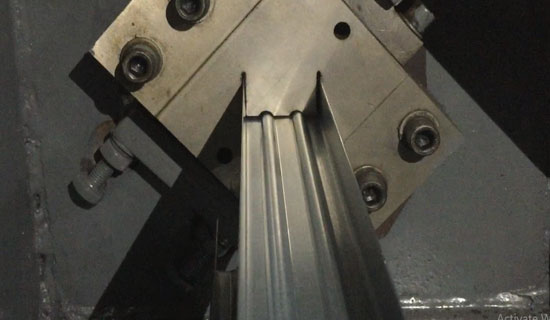

۶. ماشینکاری و شیارزنی نهایی (Final Machining & Groove Cutting)

• پس از عملیات حرارتی، غلتکها تحت ماشینکاری دقیق قرار میگیرند تا شیارها، انحناها و ابعاد نهایی مطابق نقشه طراحی شوند.

• در این مرحله، رعایت تلرانسهای ابعادی و هندسی بسیار مهم است.

۷. سنگزنی و پرداخت سطح (Grinding & Surface Finishing)

• سطوح غلتک با دقت سنگزنی و صیقل داده میشوند تا به صافی و کیفیت سطح مطلوب برسند.

• در کاربردهای حساس، پرداخت آینهای (Mirror Polishing) انجام میشود تا سطح قطعه کار آسیب نبیند.

۸. پوششدهی سطح (Surface Coating / Surface Treatment)

• برای افزایش مقاومت به سایش و خوردگی، پوشش کروم سخت (Hard Chrome Plating) متداولترین روش است.

• در کاربردهای ویژه ممکن است از پوششهای PVD، TiN یا پوششهای سرامیکی استفاده شود. همچنین عملیات نفوذی مانند نیتروژندهی نیز گاهی اجرا میگردد.

۹. بالانس کردن (Balancing)

• غلتکها باید به صورت استاتیک و دینامیک بالانس شوند تا در سرعتهای بالا بدون لرزش کار کنند.

• این کار ممکن است با حذف یا اضافهکردن جرم جبرانی انجام شود.

۱۰. کنترل کیفیت و بازرسی (Inspection & Testing)

• برای اطمینان از سلامت داخلی غلتک، تستهای غیرمخرب مانند اولتراسونیک یا مغناطیسی انجام میشود.

• ابعاد نهایی با ابزارهای دقیق مانند CMM بررسی میگردد.

• سختی سطحی، کیفیت پوشش و صافی سطح نیز تست میشوند.

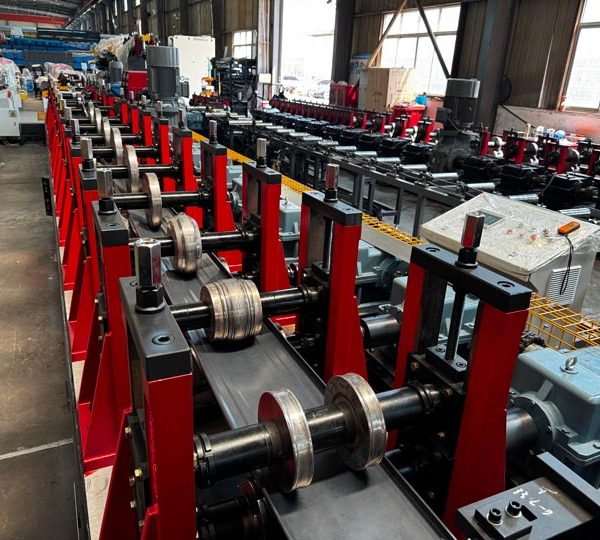

۱۱. مونتاژ و نصب (Assembly & Installation)

• غلتک روی شفت یا فریم ماشین نصب میشود و توسط بلبرینگ، خار یا پیچ و مهره در جای خود ثابت میگردد.

• سپس موقعیت غلتک نسبت به سایر غلتکها و محور خط تولید بهطور دقیق تنظیم میشود.

۱۲. تست عملیاتی (Trial Run)

• یک دوره آزمایشی با استفاده از ورق یا پروفیل واقعی انجام میگیرد.

• کیفیت محصول تولیدی (ابعاد، تاب و سطح) بررسی و در صورت نیاز تنظیمات نهایی اعمال میشود.

۱۳. نگهداری و بازسازی (Maintenance & Reconditioning)

• در طول عمر کاری، غلتکها به دلیل تماس مداوم با ورق دچار سایش یا تغییر شکل میشوند.

• در این شرایط عملیات بازسازی مانند سنگزنی مجدد، بازپوششدهی یا حتی تعویض غلتک انجام میگیرد.

• بازرسیهای دورهای برای تشخیص علائم خرابی و پیشگیری از شکست ناگهانی ضروری است.

سوالات متداول:

- غلتکهای خط تولید لوله و پروفیل از چه موادی ساخته میشوند؟

غلتکهای خطوط لوله و پروفیل معمولاً از فولادهای آلیاژی مقاوم به سایش و حرارت ساخته میشوند، مانند Cr12MoV، SKD11 یا D2

این فولادها پس از عملیات حرارتی (سختکاری) دارای سختی سطحی بالا، مقاومت در برابر خمش، و طول عمر زیاد در شرایط کاری مداوم هستند.

- آیا طراحی غلتکها برای هر نوع پروفیل سفارشی انجام میشود؟

بله. در شرکت لوتوس صنعت آسیا طراحی هر ست غلتک بهصورت کاملاً اختصاصی بر اساس نقشه، ضخامت، و جنس ورق مشتری انجام میشود.با استفاده از نرمافزارهای CAD و تحلیل شبیهسازی FEA، فرمدهی ورق و توزیع نیرو بهینه میگردد تا خط تولید بدون اعوجاج یا تغییر فرم کار کند.

- عمر مفید غلتکها در خط تولید چقدر است؟

طول عمر غلتک به عواملی مانند جنس فولاد، نوع پوشش سطحی، کیفیت ورق خام و نحوه تنظیم خط بستگی دارد.

بهطور میانگین، غلتکهای سختکاریشده و کرومکاریشده در شرایط کاری استاندارد بین ۲ تا ۵ سال عمر مفید دارند، و در خطوط با نگهداری منظم حتی بیشتر نیز قابل استفادهاند.

- چگونه میتوان غلتکهای فرسوده را بازسازی کرد؟

در صورت سایش یا آسیب سطحی، غلتکها قابل بازسازی (Reconditioning) هستند.

فرآیند شامل سنگزنی مجدد سطح، اصلاح شیارها، و بازپوششدهی Hard Chrome Plating یا نیتروژندهی است.بازسازی حرفهای میتواند تا ۷۰٪ از هزینه تعویض غلتک جدید را کاهش دهد.

- تستهای کنترل کیفیت غلتک شامل چه مراحلی است؟

تمامی غلتکها در لوتوس صنعت آسیا تحت بازرسی دقیق ابعادی، تست سختی سطح، و کنترل تعادل دینامیکی قرار میگیرند.در صورت نیاز، تستهای غیرمخرب مانند Ultrasonic (UT) برای بررسی ترکهای داخلی نیز انجام میشود تا اطمینان کامل از کیفیت ساخت حاصل گردد.

- آیا لوتوس صنعت آسیا خدمات بازسازی یا طراحی مجدد غلتک ارائه میدهد؟

بله. بخش مهندسی لوتوس صنعت آسیا خدمات طراحی مجدد، اصلاح فرم غلتکها، و بازسازی ستهای موجود را بر اساس نمونه یا نقشه ارائه میدهد.این خدمات شامل طراحی معکوس (Reverse Engineering) برای خطوط قدیمی نیز میشود تا مشتری بدون نیاز به خرید کامل، بتواند خط خود را بهروز کند.

- زمان طراحی و ساخت یک ست کامل غلتک چقدر است؟

زمان ساخت به تعداد ایستگاهها و پیچیدگی پروفیل بستگی دارد.

بهطور معمول، از مرحله طراحی تا تحویل نهایی، ۳ تا ۶ هفته کاری زمان نیاز است.

در پروژههای سفارشی یا با تیراژ بالا، برنامه زمانبندی دقیق با هماهنگی مشتری اعلام میشود.

بدون دیدگاه