چگونه دستگاه های رول فرمینگ را نقشه کشی می کنیم؟

طراحی و نقشه کشی ماشین های رول فرمینگ یک فرآیند مهندسی دقیق است که نیاز به ادغام مکانیک جامدات، علم مواد، مهندسی طراحی ماشین آلات، هیدرولیک، پنوماتیک، کنترل صنعتی و نرم افزارهای مهندسی دارد. این فرآیند شامل چندین مرحله کلیدی است که در زیر به همراه ابزار نرم افزاری، تجهیزات و تخصص فنی لازم به صورت گام به گام توضیح داده ایم.

قدم اول : چه مواردی ضروری و مورد نیاز است؟

ما با تعریف الزامات شروع میکنیم: این موارد شامل ابعاد دقیق پروفیل مانند طول، عرض، ضخامت، خمها و زاویهها و همچنین کاربرد مورد نظر پروفیل و اینکه آیا پانچ یا سوراخ کردن نیاز است یا خیر. به عنوان مثال در این مقاله به طراحی و طراحی پروفیل CU می پردازیم که در ساخت سازه های پنل خورشیدی استفاده می شود.

قدم دوم : فلاور پترن

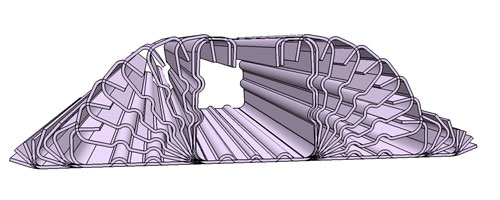

در مرحله بعد به طراحی فلاور پترن پروفیل مورد نظر می پردازیم. فلاور پترن یک نمایش پیشرونده از چگونگی شکل گیری پروفیل نهایی از طریق مراحل خمش مداوم است. این الگو به عنوان پایه ای برای طراحی قالب ها عمل می کند. در این مرحله، ما باید چندین فاکتور حیاتی را در نظر بگیریم، مانند :

1 – قوانین خمشی در رولسازی

2 – اصل تقسیم تدریجی شعاع خم در ایستگاهها

3 – به حداقل رساندن برگشت پذیری

4 – حفظ ثبات مقطع در حین شکلدهی

5 – جلوگیری از چروک شدن یا مواج شدن در پروفیل

همگی برای اطمینان از بالاترین کیفیت محصول ممکن.

قدم سوم : چه نرم افزار هایی مورد نیاز است؟

در طراحی دستگاه رول فرمینگ از ابزارهای نرم افزاری مانند COPRA RF، CATIA، نرم افزار ABACUS، AutoCAD و Roll Forming Designer استفاده می کنیم. این برنامه ها به مدل سازی سه بعدی، شبیه سازی فرآیندهای شکل دهی و ایجاد نقشه های فنی دقیق برای پروفیل ها و ایستگاه های شکل دهی کمک می کنند.

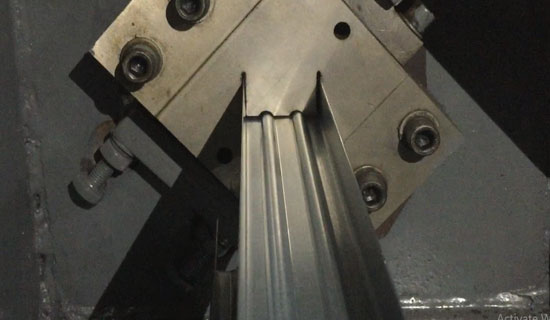

هنگام طراحی غلتک ها، عوامل کلیدی مانند درگیری بهینه بین غلتک ها و ورق برای جلوگیری از لغزش، قطر شفت و نوع بلبرینگ برای مقاومت در برابر نیروهای محوری و جانبی و هندسه غلتکی که با هر مرحله از الگوی گل مطابقت دارد را در نظر می گیریم.

قدم چهارم : متریال مورد استفاده

ما از آلیاژهای با استحکام بالا مانند CR12 یا CR12MOV استفاده می کنیم تا اطمینان حاصل شود که حتی پس از سال ها کار، غلتک ها شکل خود را حفظ می کنند و کیفیت محصول ثابت می ماند. علاوه بر این، برای ماشین کاری این غلتک ها، از نرم افزار CAM پیشرفته مانند Mastercam و Powermill برای دستیابی به دقت بالا استفاده می کنیم.

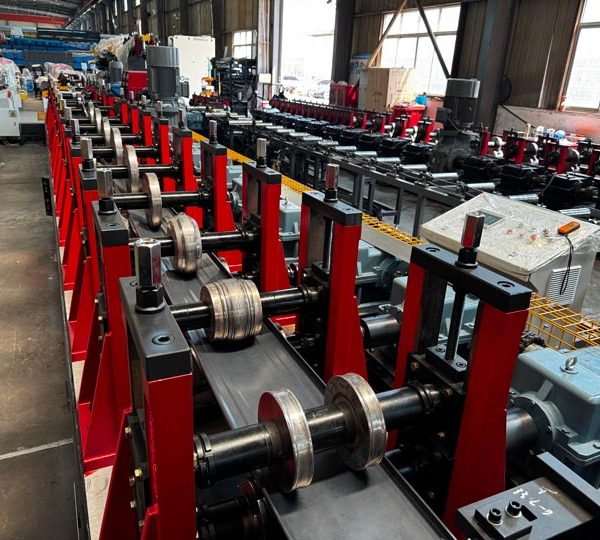

در طراحی مکانیکی شاسی دستگاه رولفرمینگ، جنبههای مختلفی از جمله استفاده از تیرهای فولادی (I-beams)، پیشنویسی میلهای نگهدارنده غلتکی، گیربکسها، اجزای انتقال قدرت مانند زنجیر یا کوپلینگ، پایههای رول، گیوتینهای برش و سیستمهای پانچ در نظر گرفته میشود. ملاحظات مهم شامل مدیریت بارهای خمشی و پیچشی روی قاب، به حداقل رساندن انحراف محور، انتخاب موتورهای مناسب و طراحی سیستم های خنک کننده و روانکاری موثر است. برای کنترل دستگاه و سیستم های محرک آن، ما از موتورهای AC/Servo، اینورترها، سنسورهای موقعیت، رمزگذارها، سلول های عکس و یک سیستم کنترل هوشمند مبتنی بر PLC استفاده می کنیم.

تا به اینجای کار نقشه کشی و سفارش متریال و شبیه سازی کامل شکل گیری پروفیل مد نظر ما انجام شده و کار طراحی به صورت کلی تمام است. اما همچنین در طول روند ساخت دستگاه ها، به نظارت دقیق و کنترل کیفیت مهندسین و طراحان نیاز است تا کار بصورت بسیار با کیفیت پیش برود

در مقالات بعد بصورت خصصی تر به هر کدام از این قدم ها می پردازیم

بدون دیدگاه