لولههای API، مخفف عبارت (American Petroleum Institute)، محصولی از فناوری پیشرفته و استانداردسازی جهانی هستند که تحت نظارت و مقررات انجمن نفت آمریکا (API) طراحی و ساخته میشوند. یکی از پرکاربردترین انواع این لولهها، لولههای فولادی API هستند که طبق استاندارد API 5L برای انتقال نفت، گاز و سیالات صنعتی طراحی و تولید میشوند.

لولههای API به دو دسته کلی تقسیم میشوند:

لوله های درز دار:

- جوشکاری مقاومتی الکتریکی (ERW): در این روش، ورق فولادی به شکل استوانهای خم شده و لبههای آن با استفاده از جریان الکتریکی به یکدیگر جوش داده میشوند. لولههای ERW معمولاً تا قطر ۲۴ اینچ تولید میشوند و برای خطوط انتقال نفت و گاز با فشار متوسط مناسب هستند.

- جوشکاری قوسی زیر پودری طولی (LSAW): در این فرآیند، ورق فولادی به صورت طولی جوش داده میشود. لولههای LSAW برای قطرهای بالای ۲۴ اینچ مناسب بوده و در خطوط انتقال با فشار بالا کاربرد دارند.

- جوشکاری قوسی زیر پودری مارپیچی (SSAW): در این روش، ورق فولادی به صورت مارپیچی پیچیده شده و درز آن جوش داده میشود. لولههای SSAW میتوانند در قطرهای بزرگ تولید شوند و برای کاربردهای خاص در خطوط انتقال مورد استفاده قرار میگیرند.

لولههای بدون درز (مانیسمان):

این لولهها بدون هیچگونه درز جوشی تولید میشوند و برای شرایط با فشار و دمای بالا مناسبتر هستند.

نواع استانداردهای API برای لولههای بدون درز

- API 5L – برای خطوط انتقال نفت و گاز

- API 5CT – برای حفاری و کیسینگ چاههای نفت و گاز

- API 5DP – برای لولههای حفاری

- API 5DP – برای لولههای حفاری

تفاوت لوله های درز دار و لوله های بدون درز:

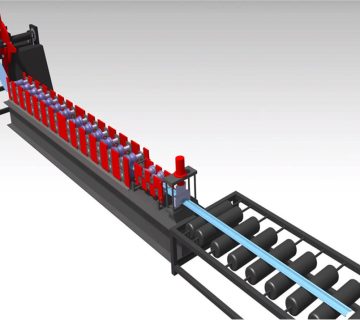

اجزای اصلی خط API

Uncoiling .1 باز کردن کویل

Leveling .2 صافسازی

Shearing and Butt-Welding .3 برش و جوش سر به سر

Horizontal Accumulator .4 ذخیره سازی موقت ورق ( افقی )

Non-Power Leveling .5 صافسازی بدون قدرت

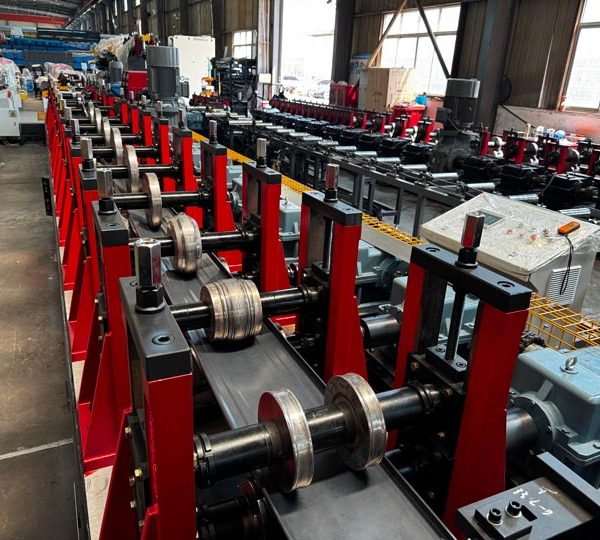

Roughly Forming .6 شکلدهی ابتدایی

Precision Forming .7 شکلدهی دقیق

Welding Seam Guide .8راهنمای درز جوش

Extrusion 9 اکستروژن

High-Frequency Welding .10 جوشکاری فرکانس بالا

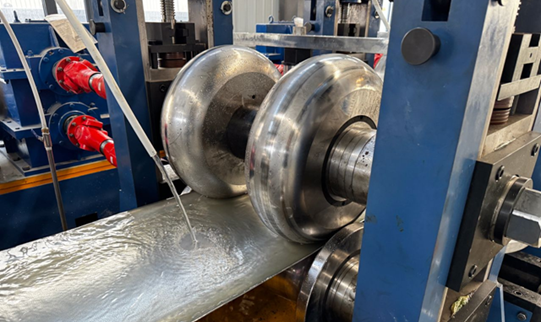

Deburr Device .11 دستگاه حذف برجستگی

Medium Frequency Annealing Device .12دستگاه تنشزدایی با فرکانس متوسط

Air Cooling Device .13دستگاه خنککننده با هوا

Water Cooling .14 خنکسازی با آب

Straitening .15 بر طرف سازی امواج و کجی ها نهایی

Cold Flying Cutting Saw .16 اره برش سرد پروازی

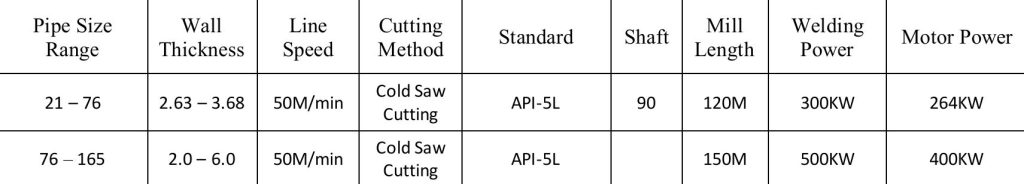

مشخصات فنی (Technical Specifications)

برای دریافت مشاوره تخصصی و انتخاب بهینهترین خط تولید لوله، با کارشناسان ما در تماس باشید.

نتیجهگیری: خط تولید لولههای API

خط تولید لولههای API بهعنوان یکی از پیشرفتهترین و کارآمدترین سیستمها در صنعت نفت و گاز شناخته میشود. این خط قادر است لولههای درزدار و بدون درز با استانداردهای معتبر API تولید کند و از آنجا که این لولهها در انتقال سیالات و گازها نقش حیاتی دارند، کیفیت و دوام آنها اهمیت ویژهای دارد. استفاده از تکنولوژیهای پیشرفته در فرآیندهای جوشکاری، خنکسازی و کنترل کیفیت باعث شده تا این خط تولید از بالاترین سطح بهرهوری و ایمنی برخوردار باشد.

در این سیستم، فرآیندهای مختلف از جمله جوشکاری فرکانس بالا، آنیلینگ با فرکانس متوسط و تستهای آنلاین کیفیت بهصورت اتوماتیک انجام میشوند تا لولههایی با خواص مکانیکی و شیمیایی عالی تولید شوند. همچنین با امکان تغییر سایز لوله بهسرعت و پشتیبانی از گریدهای مختلف API، این خط تولید انعطافپذیری بالایی در پاسخ به نیازهای مختلف بازار دارد.

با توجه به استانداردهای سختگیرانهای که در تولید لولههای API رعایت میشود، انتخاب این خط تولید میتواند راهحلی مطمئن برای تامین لولههای با کیفیت بالا و مقاوم در برابر فشار و دمای بالا باشد. برای کسب اطلاعات بیشتر و مشاوره تخصصی در انتخاب بهترین خط تولید لوله، با کارشناسان ما در تماس باشید.

سوالات متداول درباره خط تولید لولههای API

- آیا میتوان با این خط لولههای گرید بالا مثل X52 یا X60 را تولید کرد؟

بله، در صورتی که ماده اولیه و شرایط جوشکاری و آنیلینگ به درستی تنظیم شود، این خط قابلیت تولید لولههایی با گرید بالا طبق استاندارد API را دارد.

2.فرآیند جوشکاری در این خط به چه صورت انجام میشود؟

از جوشکاری درز مستقیم با فرکانس بالا (HF Welding) استفاده میشود. راهنمای درز و واحد اکستروژن قبل از جوش و واحد دیبورینگ و آنیلینگ پس از جوش، کیفیت را تضمین میکنند.

- آیا این خط قابلیت اتوماسیون بالا دارد؟

بله، از قسمت جوش سر و ته کویلها (Butt-Welding) تا برش سرد نهایی (Cold Flying Saw)، همه بخشها بهصورت خودکار کنترل میشوند.

- فرآیند خنکسازی لولهها چگونه انجام میشود؟

دو مرحله خنکسازی وجود دارد: خنکسازی با هوا (Air Cooling) و سپس خنکسازی با آب (Water Cooling) برای اطمینان از حفظ خواص مکانیکی و کنترل تاببرداشتن.

- نقش دستگاه آنیلینگ در این خط چیست؟

آنیلینگ با فرکانس متوسط برای کاهش تنشهای داخلی جوش و افزایش انعطافپذیری و مقاومت نهایی لوله بهویژه برای گریدهای API استفاده میشود.

- آیا میتوان سایز لوله را بهسرعت تغییر داد؟

با بهرهگیری از رولفرمینگ دقیق و سیستم تغییر سریع قالبها، تغییر سایز لوله در زمان کوتاهی انجام میشود.

7.چند نفر برای راهاندازی و بهرهبرداری از خط نیاز است؟

بسته به سطح اتوماسیون، حدود 8 تا 10 اپراتور برای بخشهای تغذیه، فرمینگ، جوش، کنترل کیفیت و بستهبندی کافی است.

8.آیا امکان افزودن سیستم تست آنلاین لوله (Online NDT) وجود دارد؟

بله، سیستم تست جریان گردابی (Eddy Current Testing) قابل نصب بر روی این خط است تا جوش لولهها بهصورت بلادرنگ بررسی شود.

- برای راهاندازی کامل خط، چه زیرساختهایی نیاز است؟

شامل برق صنعتی با توان مناسب (مثلاً ۳۸۰ ولت، ۵۰ هرتز)، سیستم خنککاری، کمپرسور هوا، فونداسیون مناسب و فضای کاری حداقل ۵۰ تا ۶۰ متر طول برای خط.

- ضمانت و خدمات پس از فروش چگونه است؟

معمولاً یک سال گارانتی برای قطعات اصلی + پشتیبانی فنی دائمی و تأمین قطعات یدکی تا ۱۰ سال پس از خرید ارائه میشود.

11.چه سیستمهایی برای کنترل کیفیت در این خط وجود دارد؟

راهنمای درز جوش، دستگاه اکستروژن، سیستم تست نشتی، اندازهگیری قطر و ضخامت، سیستم برش دقیق، و در صورت سفارش، تست گردابی آنلاین.

- نحوه بستهبندی لولهها در انتهای خط چگونه است؟

معمولاً بهصورت دستی یا با واحد بستهبندی اتوماتیک (Stacking & Strapping System)، لولهها بهصورت بندیلشده و با تسمه بستهبندی میشوند.

بدون دیدگاه